STEP consulting et son partenaire D3S (Data Science Software & Services) aident les industriels à se réinventer.

Digital Costing

Digital Costing appliqué aux pièces élémentaires

Contexte et objectifs

Les nomenclatures de pièces élémentaires d’un avion sont parmi les plus complexes : ~150.000 références de pièces en achat direct par an (une contribution significative aux coûts récurrents d’un avion).

Les méthodes d’évaluation des coûts de revient évoluent vers un suivi au niveau de chaque référence de pièce, afin de contribuer aux projets de réduction des coûts.

Chez notre client, acteur majeur de l’aéronautique, les formules de “costing” ne sont pas harmonisées entre les différentes entités, et nécessitent des extractions manuelles de caractéristiques issues de la définition.

Les objectifs sont :

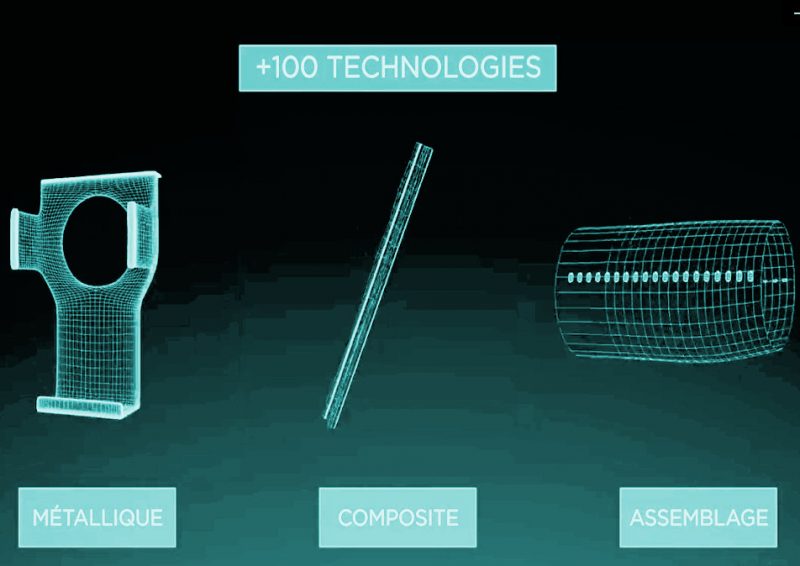

- de définir des formules paramétrées par technologie (usinage, tôlerie, composite, assemblage…) pour automatiser le calcul des coûts

- d’extraire en masse les inducteurs de coûts (dimensions, poids, matériau, nombre de pliages, trous, soudures…) à partir des données du bureau d’études : nomenclatures techniques, modèles 3D & plans 2D

Résultats

Les objectifs ont été pleinement atteints sur 2 cas pilotes :

- Pièces élémentaires de structure à partir de plans 3D

- Tubes & conduits à partir de plans 2D

Les outils ont été développés intégralement avec des technologies en Open Source (Python, Postgre SQL, Tesseract…)

La visualisation des résultats (prix par référence, comparaison prix vs. cible…) est assurée par une interface web

Digital Costing appliqué aux assemblages complexes

Contexte et objectifs

Un fabricant d’hélicoptères souhaite déployer l’approche Digital Costing sur son périmètre.

Les formules, initialement développées pour les pièces de structure, couvrent imparfaitement certaines pièces spécifiques, en particulier celles de la gamme des composants dynamiques (boîtes de transmission, rotors / stators, arbres…).

Il est décidé de développer des modèles additifs (“add ons”) aux formules standards, afin de traiter les géométries et/ou process de fabrication complexes.

Résultats

Les principales caractéristiques ayant un impact sur les coûts ont été identifiées (tolérances fines, dentures et cannelures, traitements thermochimiques et anti-fretting…), avec les règles de reconnaissance associées.

Malgré le manque de données robustes (faibles volumes de pièces concernées, difficulté à isoler les phases de fabrication…), une calibration a été réalisée avec des équipes pluridisciplinaires (costing, production, achats, bureau d’études…).

La pertinence des résultats a été confirmée sur un échantillon de pièces concernées.

Digital Costing appliqué aux équipements mécaniques et électroniques

Contexte et objectifs

Pour cet avionneur, la connaissance des coûts de revient des équipements repose sur les données fournisseurs, difficiles à rassembler et extraire de manière industrielle :

- 20 grands systémiers, 30 systèmes majeurs (commandes de vol, contrôle moteurs, hydraulique…)

- Une centaine de types d’équipements mécaniques et électroniques gérés en “build to spec”

- Des centaines de références de cartes et milliers de composants électroniques (diodes, condensateurs)

Le marché évoluant (innovation produit, nouveaux services basés sur la donnée, repositionnement des acteurs, acquisitions), notre client doit réduire le temps de préparation des données et apporter plus de valeur auprès des achats dans les négociations.

Résultats

Une suite d’outils a été conçue et livrée pour assurer :

- La structuration des données : interface permettant d’assister l’utilisateur dans l’exploration des données (reconnaissance automatique de formats, demandes d’intervention utilisateur quand nécessaire, capitalisation des nouveaux formats)

- L’extraction d’inducteurs : solution digitale développée en Python pour alimenter les modèles de coûts :

- Génération automatique de nomenclatures et inducteurs de coûts sur la base de :

- Reconnaissance d’images de cartes électroniques (réseau de neurones classifieur, regex)

- Extraction semi-automatique à partir des documents du bureau d’études (algorithmes vision)

- Solution Web Scrapping pour consolider les prix publics de composants électroniques standards

- Génération automatique de nomenclatures et inducteurs de coûts sur la base de :

- La digitalisation des modèles de coûts : ~40 modèles couvrant la majorité des équipements de l’avion :

- Fonctions (I/O, CPU, Alimentation…) et composants électroniques

- Circuits imprimés, assemblage et tests des cartes électroniques et des calculateurs

- Organes mécaniques (actionneurs, valves,…) ; convertisseurs d’énergie (moteurs, pompes..) ; écrans, capteurs

Cette solution a permis de réduire drastiquement la charge et le cycle. Exemples :

- Evaluation du coût du système de trains d’atterrissages avec analyse de scenarii (délocalisation, cadences de production), réalisés en 6 semaines au lieu de 6 mois

- Evaluation du coût de calculateurs 4 MCU fait sur base de grandeurs fonctionnelles (performance, …) permettant de ré-évaluer la stratégie d’intégration verticale

Digital Costing appliqué la conception à coûts objectifs

Contexte et objectifs

Un pourcentage élevé des coûts récurrents des aéronefs est conditionné par les choix d’architecture fait dès le début du processus de conception. C’est la raison pour laquelle il est fondamental de savoir prédire très tôt, et avec un bon niveau de précision, le coût final des pièces élémentaires et de l’assemblage.

L’enjeu pour un industriel est double:

- Simuler l’impact financier de plusieurs options d’architectures, afin de supporter les arbitrages de conception,

- Piloter l’évolution des coûts récurrents tout au long du cycle de conception afin d’anticiper toute dérive par rapport au coût cible défini dans business case

Résultats

Définition et développement d’une méthodologie de prédiction des coûts finaux (« costing prédictif »), en se basant sur :

- La dernière version disponible du design sous forme de maquette numérique, quel que soit le niveau de maturité du design

- Une base de référence de données permettant, en procédant par similarité avec les données du design disponible, d’estimer au plus juste les paramètres de conception détaillée nécessaires à l’estimation des coûts finaux (eg. Caractéristiques techniques des pièces élémentaires)

Développement et industrialisation d’un outil adapté permettant de monitorer à fréquences rapprochées l’évolution du coût récurrent en valeur absolue et en comparatif avec des design alternatifs ou plus anciens.

Développement de plusieurs vues pour aider le bureau d’étude à identifier les inducteurs de coûts et supporter les choix entre différents design alternatifs :

- Répartition des coûts par étapes industrielles, par technologies et par nature

- Pareto des inducteurs de coûts techniques

- Analyse de sensibilité des paramètres

Simulation de « trade-off » entre plusieurs architectures, types de matériaux,…

Digitalisation de la fonction finance

Outil d'intégration financière et prévision des coûts unitaires.

Contexte et objectifs

Un fabricant d’aérostructures (~2,2 Milliards € de chiffre d’affaires, ~7000 employés) souhaitait identifier, pour son programme phare, les facteurs générant ses achats de production ainsi que les leviers d’améliorations correspondants.

Le projet s’est concentré sur 2 axes :

- Comparaison, au niveau de chaque référence de pièce, entre le réalisé financier et la nomenclature valorisée;

- Prévisions basées sur les nomenclatures valorisées aux prix moyens pondérés futurs

Résultats

Projet suivi par le directeur financier au niveau de la direction générale

Des millions d’ordres de fabrication, de commandes d’approvisionnement et de prix contractuels traités, des dizaines de milliers d’articles pris en compte, des milliers de nomenclatures évaluées

Estimation des deviations dues aux évolutions de périmètre, surconsommations, écarts prix sur bordereau de reception…

Tableau de bord interactif partagé avec 9 contrôleurs industriels pour visualiser les données pertinentes

Plan opérationnel sécurisé grâce à la valorisation des nomenclatures et grace à des ateliers avec les contrôleurs de gestions

Anticipation des problèmes d'impayés pour un industriel.

Contexte et objectifs

Une entreprise industrielle du CAC40, avec plus de 100 000 clients, fait face à des retards de paiement.

Au cours des dernières années, un processus de collecte a été mis en place avec plus de 30 personnes dédiées à la relance des clients pour sécuriser les paiements.

Cela a entraîné un réduction de 5% des impayés, mais le responsable financier souhaitait aller plus loin pour:

- Accélérer le recouvrement des liquidités grâce aux priorisations prédictives des appels

- Gagner en efficacité en automatisant les taches d’exploration, collecte, et analyse de données dans SAP, Excel…

Résultats

Un modèle capable de prédire les factures susceptibles d’être en retard, à la date d’enregistrement, avec un haut niveau de performance

Solution industrielle combinant un serveur MS SQL, un serveur Python et une connectivité directe push / pull avec SAP BW (en tant que middleware)

+ 20% de gains de productivité par rapport à la méthodologie actuelle (priorisation des efforts de relance)

Pricing prédictif pour un industriel du câble

Contexte et objectifs

Un industriel du câble doit concevoir de gros volumes de produits spécifiques pour un nombre très limité de clients, ce qui génère des difficultés pour fixer un prix correct (nombre insuffisant de ventes, ne permettant pas d’utiliser les techniques de base de tarification statistique par les pairs).

Cette situation peut entraîner une réduction de la marge sur certaines transactions et un risque de perte de gros clients lorsque les prix sont supérieurs aux normes du marché.

STEP Consulting a proposé un algorithme d’apprentissage automatique pour prévoir des prix homogènes basés sur les caractéristiques du produit.

Résultats

Le projet a mis en évidence des erreurs de prix importantes chez tous les clients, avec des possibilités de renégociation à terme des contrats

Des possibilités de “conception à marge objectif” ont été mises en lumière

Un suite d’outils de de prévision a été livrée, permettant aux commerciaux de fixer un prix pour tout nouveau produit

Des opportunités supplémentaires ont été identifiées :

- gains additionnels estimés à plus d’un million d’euros pour une seule usine

- abandon de produits non rentables…

Digitalisation de la fonction finance

Outil d'intégration financière et prévision des coûts unitaires.

Contexte et objectifs

Un fabricant d’aérostructures (~2,2 Milliards € de chiffre d’affaires, ~7000 employés) souhaitait identifier, pour son programme phare, les facteurs générant ses achats de production ainsi que les leviers d’améliorations correspondants.

Le projet s’est concentré sur 2 axes :

- Comparaison, au niveau de chaque référence de pièce, entre le réalisé financier et la nomenclature valorisée;

- Prévisions basées sur les nomenclatures valorisées aux prix moyens pondérés futurs

Résultats

Projet suivi par le directeur financier au niveau de la direction générale

Des millions d’ordres de fabrication, de commandes d’approvisionnement et de prix contractuels traités, des dizaines de milliers d’articles pris en compte, des milliers de nomenclatures évaluées

Estimation des deviations dues aux évolutions de périmètre, surconsommations, écarts prix sur bordereau de reception…

Tableau de bord interactif partagé avec 9 contrôleurs industriels pour visualiser les données pertinentes

Plan opérationnel sécurisé grâce à la valorisation des nomenclatures et grace à des ateliers avec les contrôleurs de gestions

Anticipation des problèmes d'impayés pour un industriel.

Contexte et objectifs

Une entreprise industrielle du CAC40, avec plus de 100 000 clients, fait face à des retards de paiement.

Au cours des dernières années, un processus de collecte a été mis en place avec plus de 30 personnes dédiées à la relance des clients pour sécuriser les paiements.

Cela a entraîné un réduction de 5% des impayés, mais le responsable financier souhaitait aller plus loin pour:

- Accélérer le recouvrement des liquidités grâce aux priorisations prédictives des appels

- Gagner en efficacité en automatisant les taches d’exploration, collecte, et analyse de données dans SAP, Excel…

Résultats

Un modèle capable de prédire les factures susceptibles d’être en retard, à la date d’enregistrement, avec un haut niveau de performance

Solution industrielle combinant un serveur MS SQL, un serveur Python et une connectivité directe push / pull avec SAP BW (en tant que middleware)

+ 20% de gains de productivité par rapport à la méthodologie actuelle (priorisation des efforts de relance)

Pricing prédictif pour un industriel du câble

Contexte et objectifs

Un industriel du câble doit concevoir de gros volumes de produits spécifiques pour un nombre très limité de clients, ce qui génère des difficultés pour fixer un prix correct (nombre insuffisant de ventes, ne permettant pas d’utiliser les techniques de base de tarification statistique par les pairs).

Cette situation peut entraîner une réduction de la marge sur certaines transactions et un risque de perte de gros clients lorsque les prix sont supérieurs aux normes du marché.

STEP Consulting a proposé un algorithme d’apprentissage automatique pour prévoir des prix homogènes basés sur les caractéristiques du produit.

Résultats

Le projet a mis en évidence des erreurs de prix importantes chez tous les clients, avec des possibilités de renégociation à terme des contrats

Des possibilités de “conception à marge objectif” ont été mises en lumière

Un suite d’outils de de prévision a été livrée, permettant aux commerciaux de fixer un prix pour tout nouveau produit

Des opportunités supplémentaires ont été identifiées :

- gains additionnels estimés à plus d’un million d’euros pour une seule usine

- abandon de produits non rentables…

Digitalisation de la production

Transformation digitale de la production

Contexte et objectifs

Pour faire face à la montée en cadence de la production et préserver sa rentabilité, notre client doit améliorer son efficacité opérationnelle.

Il décide de lancer un programme de transformation digitale pour :

- Revoir les processus, depuis la conception jusqu’à la l’attestation de conformité (via la préparation, la logistique, la production et la qualité)

- Améliorer les flux de données pour éliminer les doublons, éviter les opérations manuelles et réduire les tâches sans valeur ajoutée

- Accélérer les flux annexes (non-conformité, travaux restants)

- Définir les innovations pour les ateliers de production

Résultats

Définition de la référence financière à 3 ans sur 3 usines :

- ~3 500 cols blancs impactés, incluant la production, le bureau d’études, la qualité, la logistique

- ~3 000 cols bleus impactés au niveau de l’atelier

~40 points de dysfonctionnements identifiés tout le long du processus

Accord sur une cible de réduction des coûts de 25% sur 18 mois, au travers de :

- 50 projets définis et priorisés pour répondre aux points de dysfonctionnement

- Création d’organisations en plateaux locaux avec ~100 personnes sur projets et une gouvernance locale

- Comité de pilotage toutes les 2 semaines

Prévision des travaux exceptionnels en production

Contexte et objectifs

Chez notre client, la montée en cadence industrielle d’un programme est menacée par une sur-charge de travail significative à réaliser en ligne d’assemblage final. Cette charge de travail additionnelle de 600 ETP provient d’usines amonts.

L’objectif est de définir un plan d’actions pour réduire les travaux additionnels en ligne d’assemblage final ainsi que pour prévoir et mieux gérer les pics de charge.

Résultats

Analyse de plusieurs milliard de lignes d’historique de données

Diagnostic sur les principales usines contributrices au pic de charge avec identification des problèmes récurrents

Analyse des causes racines avec des algorithmes d’extraction de texte

Identification d’actions correctives au niveau opérationnel pour traiter les problèmes récurrents

Mise en place d’un modèle de prévision capable de prévoir ~40% des pics de charge au niveau des ordres de fabrication

Optimisation de l'utilisation matière grâce à l'imbrication des pièces (nesting)

Contexte et objectifs

Les matières premières métalliques (Aluminium et Titane) représentent plusieurs milliards de dollars de coûts pour ce constructeur aéronautique. Il cherche à les réduire à hauteur de plusieurs centaines de millions de dollars.

Des contrats cadres avec les fabricants permettent de sécuriser l’approvisionnement et les prix mais le volume est réparti dans la chaîne d’approvisionnements (85% est acheté de manière indirecte par des dizaines de fournisseurs).

3 grands axes sont identifiés :

- Sécuriser et contrôler les prévisions des différentes sources

- Optimiser l’imbrication des pièces dans les blocs de matière première

- Valoriser les chutes et les copeaux

Résultats

Des algorithmes d’imbrication, mono ou multi-pièces, ont été développés et déployés pour traiter des milliers de pièces. De manière harmonisée et pour toute la chaîne d’approvisionnement, ils permettant d’intégrer de nombreuses contraintes :

- données de bureaux d’étude (modèles 3D, contraintes de fatigues…)

- règles industrielles (taille de lots, fixation avant usinage…)

- plan de production et cadences

Selon les morphologies de pièces, 20% à 30% de réduction (en tonnage) sont confirmés.